قطعات جایگزین و یدکی پمپ

Retrofit Spare Parts

قطعات جایگزین و یدکی پمپ برای تولید کنندگان معتبر مونو پمپ، قطعات تولیدی این شرکت امتحان خود را در سراسر جهان پس داده اند.

روتو متریال های انتخابی کاملا مطابق با استاندارد های بیم المللی انتخاب شده که با ترکیب عملیات حرارتی خاص و سختکاری سطحی با کروم در فرآیند ساخت شرکت Rotoparspumps ، می توان به حفظ ابعاد و تلرانس های حساس در روتور های ساخت این شرکت اطمینان داشت. مواد موجود برای روتور

استاتور

با استفاده از قالب های بسیار دقیق و ایجاد تکنولوژی ترکیب مواد توسط شرکت روتو امکان ساخت استاتور هایی را با کیفیت بالا و خواص دلخواه بوجود آورده است.

مواد موجود برای استاتور:

- 1. Natural

- 2. Nitrile

- 3. Food Grade White Nitrile

- 4. HNBR

- 5. EPDM

- 6. Chloro-Sulphonated Elastomer

- 7. Fluoro Elastomer and AFLAS.

سایر قطعات

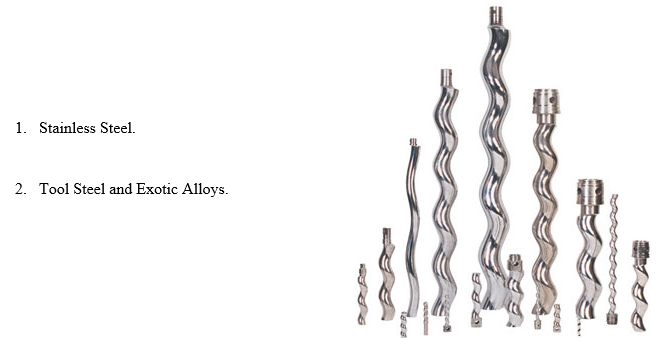

طیف کاملی از میله اتصال، شفت، اتصال دهنده شفت و روتور از کلیه برنده ها موجود است. گزینه های روکش دار کردن: سخت کاری سطحی با کروم و شیوه های پوشش و سخت کاری اختصاصی شرکت روتو مواد موجود برای قطعات اتصال بین شفت و روتور (Universal Joint)

- 1. Stainless Steel.

- 2. Tool Steel and Exotic Alloys.

تجهیزات و اجزای کلیدی پمپهای دو پیچ

1. محفظه پمپ (Pump Casing)

- وظیفه: محفظه وظیفه نگهداری پیچها را دارد و ساختار اصلی پمپ را فراهم میکند.

- جنس: معمولاً از موادی مانند چدن، فولاد ضد زنگ یا آلیاژهای خاص ساخته میشود که متناسب با ویژگیهای سیال است.

2. روتورها (Screws)

- ساختار: از دو پیچ طراحیشده با دقت تشکیل شدهاند که پروفایلهای همپوشانی دارند.

- جنس: معمولاً از فولاد سخت یا فولاد ضد زنگ برای افزایش دوام ساخته میشوند.

3. شفتها (Shafts)

- وظیفه: شفتها پیچها را به سیستم محرک متصل میکنند.

- طراحی: این اجزا برای تحمل گشتاور بالا و کاهش انحراف طراحی شدهاند.

4. سیستمهای آببندی (Sealing Systems)

- آببند مکانیکی (Mechanical Seals): از نشت سیال جلوگیری میکند و از داخل پمپ محافظت میکند.

- آببندهای بستهبندی (Packing Seals): در برنامههای کمتر چالشی استفاده میشوند.

- گزینههای پیشرفته: شامل کوپلینگهای مغناطیسی برای عملکرد بدون نشت است.

5. بلبرینگها (Bearings)

- وظیفه: بلبرینگها شفتها و پیچها را پشتیبانی میکنند و تراز دقیق آنها را تضمین میکنند.

- روغنکاری: معمولاً توسط سیال پمپ شده (طراحی خود روغنکاری) یا روغنکاری خارجی میشوند.

6. سیستم محرک (Drive System)

- گیربکس (Gearbox): برای هماهنگی چرخش پیچها استفاده میشود.

- موتور (Motor): نیروی لازم برای راهاندازی پمپ را تأمین میکند و میتواند الکتریکی، هیدرولیکی یا دیزلی باشد.

7. سیستمهای کنترل (Control Systems)

- شامل درایوهای فرکانس متغیر (VFDs) برای تنظیم سرعت پمپ طبق نیاز فرایند است.

- حسگرهای داخلی برای کنترل فشار، جریان، دما و لرزش گنجانده میشوند.

8. کوپلینگ (Coupling)

- این بخش موتور را به پمپ متصل میکند و از بروز انحراف یا لرزش جلوگیری میکند.

9. شیر اطمینان (Relief Valve)

- این شیر برای محافظت از پمپ و سیستم در برابر شرایط فشار بیش از حد نصب میشود.

10. تجهیزات جانبی (Ancillary Equipment)

- ژاکتهای حرارتی (Heating Jackets): دما را برای سیالات ویسکوز نگه میدارند.

- فیلترها/منفذها (Filters/Strainers): از ورود ذرات به پمپ و آسیب به آن جلوگیری میکنند.

- دامپرهای پالس (Pulsation Dampeners): هرگونه پالس باقیمانده را در برنامههای خاص کاهش میدهند.

مشکلات عمدهای که پمپهای دو پیچ با آن مواجه هستند

پمپهای دو پیچ با وجود توانمندی و انعطافپذیری بالا، چالشهایی دارند. در ادامه، مشکلات رایج به همراه علل و راهحلهای آنها آورده شده است:

1. سایش و پارگی:

- مشکل: با گذشت زمان، سطح پیچها و محفظه ممکن است به دلیل سیالات ساینده یا خورنده فرسوده شوند.

- علت: پمپ کردن سیالات با محتوای بالای جامد یا انتخاب نامناسب جنس.

- راهحل: استفاده از مواد مقاوم در برابر سایش (نظیر فولاد سخت) یا پوششها و اطمینان از فیلتر کردن مناسب سیال.

2. نشت:

- مشکل: نشت سیال از آببندها یا محفظه پمپ.

- علت: فرسودگی آببندهای مکانیکی، نوع نادرست آببند برای کاربرد، یا فشار بیش از حد.

- راهحل: نگهداری منظم و استفاده از آببندهای سازگار با خواص سیال.

3. کاویته:

- مشکل: تشکیل حبابهای بخار که در اثر فروپاشی آنها، به پیچها و محفظه آسیب وارد میشود.

- علت: تأمین ناکافی سیال، ارتفاع مکش زیاد، یا دمای پایین سیال.

- راهحل: اطمینان از شرایط مکش مناسب، کاهش ارتفاع مکش، یا پیشگرم کردن سیال.

4. عدم تراز بودن:

- مشکل: شفتهای نامتوازن میتوانند منجر به لرزش بیش از حد و خرابی زودهنگام بلبرینگ یا کوپلینگ شوند.

- علت: نصب نادرست یا فرسودگی اجزا.

- راهحل: بررسی منظم تراز و استفاده از کوپلینگهای انعطافپذیر.

5. نویز و لرزش:

- مشکل: ایجاد صدا یا لرزش بیش از حد در حین کار.

- علت: اجزای نامتوازن، بلبرینگهای فرسوده، یا عملکرد خارج از پارامترهای طراحی پمپ.

- راهحل: پرداختن به عدم تراز بودن، تعویض بلبرینگهای فرسوده و اطمینان از کارکرد در محدوده مشخصشده پمپ.

6. گرمای زیاد:

- مشکل: پمپ در حین کار داغ میشود.

- علت: روغنکاری ناکافی، سیالات با ویسکوزیته بالا، یا فشار بیش از حد.

- راهحل: اطمینان از روغنکاری مناسب، استفاده از سیستمهای خنککننده خارجی و کارکرد در حدود طراحی.

7. کاهش عملکرد:

- مشکل: افت نرخ جریان یا فشار.

- علت: پیچهای فرسوده، نشت داخلی، یا انسداد در سیستم.

- راهحل: بازرسی پیچها برای فرسودگی، تعویض قطعات آسیبدیده و نظافت منظم سیستم.

8. مشکل در Handling سیالات چندفاز:

- مشکل: مخلوطهای گاز-مایع میتوانند منجر به جریان نامنظم یا کاهش کارایی شوند.

- علت: پروفیل نادرست پیچ یا سرعت نا مناسب پمپ برای کاربرد.

- راهحل: انتخاب طراحی پمپ مناسب و پارامترهای عملیاتی برای سیالات چندفاز.

9. خرابیهای آببند:

- مشکل: خرابیهای مکرر آببندها منجر به افزایش زمان توقف و هزینههای نگهداری میشود.

- علت: اختلاف فشار بالا، نصب نادرست، یا سیالات ساینده.

- راهحل: استفاده از فناوریهای پیشرفته آببندی و اطمینان از نصب صحیح آببند.

10. هزینههای بالای عملیاتی:

- مشکل: افزایش مصرف انرژی یا نگهداری مکرر.

- علت: کارکرد در سرعتهای ناکارآمد، اجزای فرسوده، یا عدم نگهداری پیشگیرانه.

- راهحل: پیادهسازی سیستمهای محرکه با کارایی انرژی بالا، انجام بازرسیهای منظم و تعویض قطعات فرسوده به موقع.

اقدامات پیشگیرانه

1. نگهداری منظم:

- برگزاری بازرسیهای دورهای برای بررسی سایش، عدم تراز بودن و سطوح روغنکاری.

2. نصب صحیح:

- اطمینان از تراز درست شفتها، پیچها و موتور در حین نصب.

3. سازگاری سیال:

- استفاده از مواد و آببندهایی که مناسب خواص سیال پمپ شده (نظیر pH، ویسکوزیته، و سایش) هستند.

4. سیستمهای فیلتر:

- نصب فیلترها یا دربها در بالادست پمپ برای حذف ذرات و جلوگیری از آسیب به آن.

5. نظارت بر شرایط عملیاتی:

- استفاده از حسگرها برای پیگیری فشار، جریان و دما بهمنظور شناسایی زودهنگام ناهنجاریها.

6. آموزش اپراتور:

- اطمینان از آموزش کادر فنی در زمینه نحوه کار و نگهداری صحیح پمپ.

با درک و رسیدگی به این چالشها، میتوان به حداکثر قابلیت اطمینان و کارایی پمپهای دو پیچ دست یافت، عمر مفید آنها را افزایش داده و هزینههای عملیاتی را کاهش داد.